در این مقاله توضیح خواهیم داد که چگونه رنگ یک محصول آرایشی از مرحله طراحی اولیه تا مرحله نهایی مدیریت میشود. علاوه بر این شرح خواهیم داد که رنگ سنج میتواند چه نقش کلیدیای در رفع چالشها برای شرکتهای تولید کننده داشته باشد. برای این کار مراحل کنترل رنگ محصول را به چهار بخش تفکیک کردهایم و بیان میکنیم که در هر مرحله برای بهبود رنگ چه کارهایی انجام میگیرد. پس با ما همراه باشید. برای اطلاعات بیشتر در مورد رنگ سنج میتوانید با کارشناسان ما در ارتباط باشید.

مرحله اول: طرح یک ایده

هنگامی که در یک شرکت تولید کننده لوازم آرایشی، ایده تولید یک محصول خاص ارائه میشود؛ اعضای تیم تحقیق و توسعه این ایده را از نظر رنگ، بافت محصول و نوع بستهبندی ارزیابی میکنند. مهمترین موضوع رنگ محصول است. این که چه رنگی را برای این محصول انتخاب کنند یک مسئله است. از طرفی یکی از اصلیترین چالشهایی که این تیم با آن مواجه میشوند، این است که چگونه یک رنگ را دوباره تولید کنند؟ زیرا رنگ برخی از مواد تشکیل دهنده لوازم آرایشی و بهداشتی مانند عطرها، روغنهای طبیعی و مومها ثابت نیست. بنابراین همان طور که میتوانید حدس بزنید این کار به یک ابزار قوی مانند رنگ سنج نیاز دارد تا به کمک آن بتوان رنگ محصول را در این مرحله تعیین کرد.

مرحله دوم: ایجاد نمونه اولیه

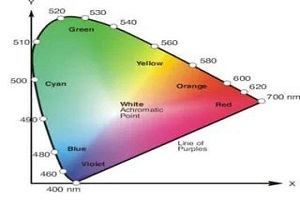

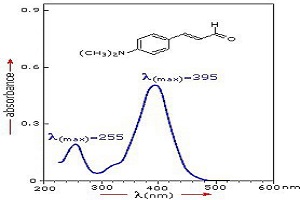

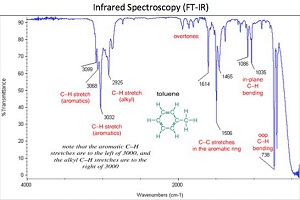

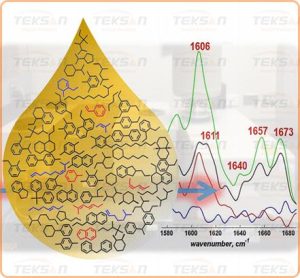

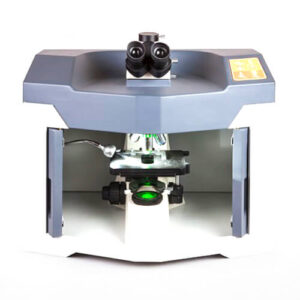

در این مرحله نیازهای اولیه مانند مواد خام، رنگ و عناصر اصلی آن محصول تعیین میگردد. برای تولید فونداسیونها یا پالتهای آرایشی از رنگدانهها استفاده میشود. این رنگدانهها در اصل تعیین کننده رنگ محصول نهایی هستند و بر اساس فرمولاسیون خاصی (برای رسیدن به رنگ مورد نظر) تولید میشوند. در این مرحله چشم به هیچ عنوان نمیتواند رنگدانههای تولید شده را ارزیابی کند. علاوه بر این عوامل متعددی مانند نور محیط، مواد تشکیل دهنده و حتی رنگ پوست بر رنگ نهایی محصول (در زمان استفاده) تاثیر میگذارد. اما دستگاه رنگ سنج با ارائه مقادیر عددی این امکان را برای تولید کنندههای رنگدانه و همچنین تولید کنندگان لوازم آرایشی فراهم میکند. در این حالت بهتر میتوانند رنگ ها را ارزیابی کنند.

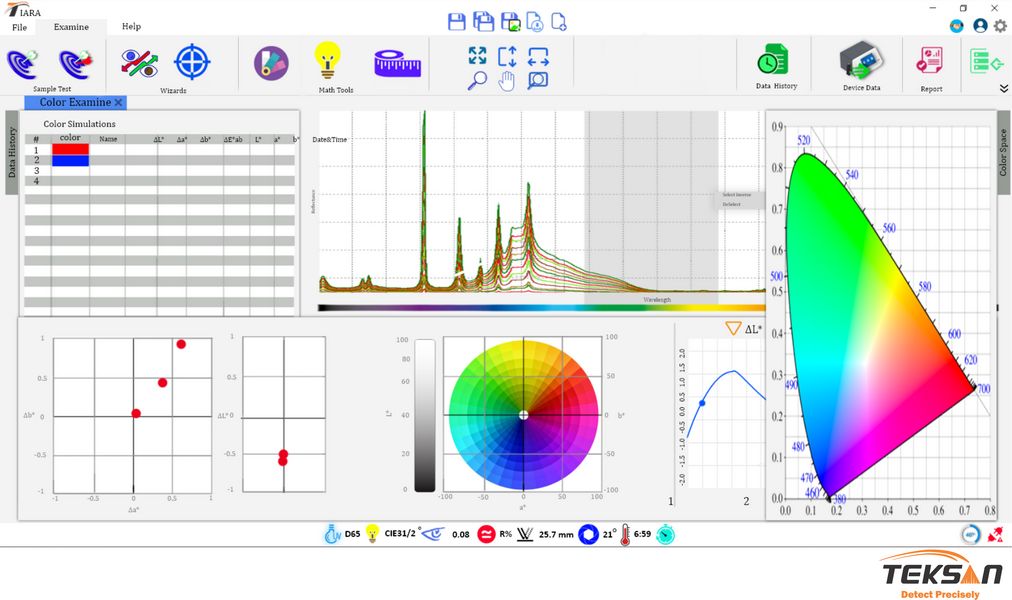

به کمک نرم افزار دستگاه های رنگ سنجی میتوان فرمول رنگ را محاسبه کرد. اجزای رنگ را تفکیک کرد و رنگها را با یکدیگر تطبیق داد. همچنین این نرم افزارها دارای یک دیتا بیس هستند که نیازهای این صنعت را برآورده میکنند. تولید کنندهها با استفاده از این نرم افزارها میتوانند رنگ مورد نظر را اندازه گیری کنند و مقدار رنگدانه مورد نیاز برای دستیابی به رنگ مورد نظر را برای استفاده در فرمولاسیون، به دست آورند.

بعد از به دست آوردن فرمولاسیون برای رنگ مورد نظر، نمونه اولیه از محصول ساخته میشود. نمونه اولیه نیز توسط رنگ سنج مورد آنالیز قرار میگیرد. به این صورت در مورد رنگ محصول اطمینان حاصل میشود. در این مرحله می توان تفاوت رنگ نمونه اولیه و رنگ مورد نظر را اندازه گیری کرد.

مرحله سوم: تولید انبوه

بعد از این که نمونه اولیه تایید شد، محصول مورد نظر به صورت انبوه تولید میشود. در این مرحله نیز چالشهایی وجود دارد. از جمله این که ممکن است تولید این محصول محدود به یک مکان نباشد. در شرکتهای بزرگ این اتفاق بیشتر رخ میدهد. در همه کارخانههای مربوط به تولید یک محصول برای تطابق رنگ، قراردادهایی وضع میشود. این قراردادها به صورت زیر هستند:

- محل تهیه رنگدانه در همه کارخانهها یکسان باشد.

- از یک دستگاه رنگ سنج واحد برای آنالیز مواد اولیه و خام استفاده شود.

- نوع آزمایشهایی که برای رنگ سنجی انجام میگیرد، یکسان باشد.

تحت چنین شرایطی تولید یک محصول آغاز میگردد.

مرحله ۴: کنترل کیفی

ایجاد یک برنامه برای آزمایش در طول تولید لوازم آرایشی در مراحل مختلف ضروری است. یکی از ابزارهایی که برای انجام آنالیزها به کار گرفته میشود، رنگ سنج است. از رنگ سنجی علاوه بر مراحل تولید در مرحله کنترل کیفی نیز استفاده میشود. در این مرحله یک نمونه از خط تولید خارج میشود و مورد آزمایش قرار میگیرد. در این آزمایشها پارامترهایی مانند مقدار و کیفیت مواد خام برای رسیدن به یک رنگ خاص آنالیز میشود. پس از تایید نهایی محصول مورد نظر روانه بازار میشود.

جمع بندی

رنگ از پارامترهای مهم در صنعت لوازم آرایشی و بهداشتی است. بنابراین کنترل آن از چالشهای بزرگ تولیدکنندگان این صنعت به شمار میآید. برای رفع این چالش ما در این مقاله مراحل کنترل رنگ را به ۴ بخش تقسیم کردیم. این بخشها شامل موارد زیر بود:

- طرح یک ایده برای تولید یک محصول

- ایجاد نمونه اولیه

- تولید انبوه محصول

- کنترل کیفی

در هر بخش اهمیت استفاده از رنگ سنج را شرح دادهایم.

منبع

۱-https://zaya.io/cajh6